This graph is interactive! (drag the dashed — lines)

El indicador OEE (Overall Equipment Effectiveness) se utiliza en las industrias manufactureras para evaluar la eficiencia operativa de las máquinas y los procesos de producción. Se originó en Japón en la década de 1960 como parte de la metodología TPM (Mantenimiento Productivo Total), creada por Seiichi Nakajima. Esta métrica está en línea con la filosofía de producción Lean, que se centra en la mejora continua de los procesos, permitiendo su presencia en todos los sectores industriales.

Esta mejora está directamente ligada a la adopción de nuevas tecnologías, como la ciencia de datos, que permite un cálculo más preciso del OEE. Según la Confederación Nacional de la Industria (2022), la industria brasileña está cada vez más digitalizada, destacándose el sector automotriz.

El OEE se calcula a partir de tres factores principales, a saber:

- Disponibilidad: Mide el tiempo que la máquina está realmente disponible para producir en relación con el tiempo total planificado. Tiene en cuenta el tiempo de inactividad planificado y no planificado (como el mantenimiento y los fallos).

Cálculo: disponibilidad = tiempo de producción real / tiempo planificado;

- Rendimiento: Evalúa la velocidad de producción real en relación con la velocidad nominal de la máquina. Esto significa que tener un buen rendimiento es sinónimo de que el equipo funciona cerca de su capacidad máxima.

Cálculo: Rendimiento = Producción Real / Producción Ideal x 100;

- Calidad: Mide la relación entre los productos buenos y el total de productos fabricados, considerando los rechazos y los retrabajos. Los equipos más eficientes generan menos defectos, lo que mejora la calidad general de la producción.

Cálculo: Calidad = Buenos Productos / Total Producido x 100;

Explorando la OEE con la ciencia de datos

La interpretación del cálculo del OEE puede variar, pero, en definitiva, las industrias buscan un número superior al 85%, considerado el estándar mundial. Niveles por debajo del 60% indican serios problemas en la producción, y entre el 60% y el 85% apuntan a importantes oportunidades de mejora.

Para lograr este resultado, es necesario recopilar datos detallados sobre el funcionamiento de la máquina o línea de producción. Los responsables deben entender cuáles son los puntos de ajuste de fábrica , es decir, los niveles ideales de tiempo, cantidad y velocidad, por ejemplo. Después de eso, es necesario evaluar las métricas reales de producción, para que sea posible identificar puntos de mejora. Este último incluye el estudio detrás del tiempo de inactividad no planificado, la operación a baja velocidad y las unidades que necesitaban retrabajo.

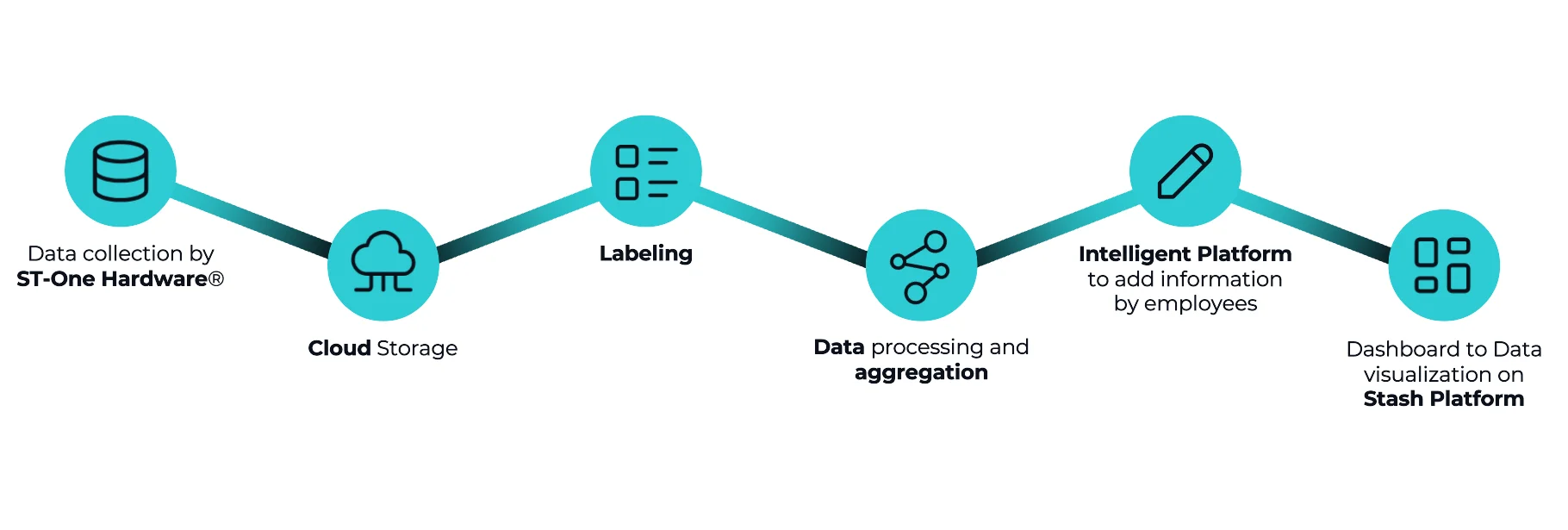

La recopilación de datos es el primer paso en el cálculo de la OEE. Son recopilados por dispositivos de monitoreo como el hardware ST-One®. Registra esta información simultáneamente e integra datos de diversas fuentes como PLCs (Programmable Logic Controllers) y sistemas SCADA (Supervisory Control and Data Acquisition). Luego, los datos recopilados deben almacenarse en una base de datos, donde cada evento (inicio, parada, etc.) se registra en una marca de tiempo. En el caso de estructuras más grandes, los lagos de datos se utilizan para almacenar grandes volúmenes de datos, estructurados o no estructurados, que pueden ser procesados posteriormente.

Después de eso, los datos se procesan y se aplican a la fórmula OEE. En este caso, se utilizan algoritmos de agregación para recopilar los datos individuales de las máquinas. Los resultados se presentan en cuadros de mando que muestran el OEE en tiempo real, utilizando librerías de visualización de datos o soluciones como Stash Platform™. Esta vista inteligente permite un análisis preventivo basado en datos históricos y alertas de programación si la OEE cae por debajo del umbral.

Diferenciales para el cálculo de OEE

Hay factores que actúan como diferenciales durante el proceso de cálculo de la OEE. Entre ellos se encuentran los algoritmos de agregación, que se utilizan para combinar o resumir varios valores en un solo valor. Pueden tener orígenes en una variedad de fuentes, como diferentes máquinas en una línea de producción o en diferentes períodos de tiempo. Su objetivo es crear una métrica representativa que sintetice los datos brutos, facilitando y agilizando el análisis, y ayudando en la toma de decisiones.

«La agregación consiste en separar un conjunto de datos, aplicarle una transformación encima y programarlo de forma cíclica para tener un único dato. Esto es muy utilizado en la OEE porque es muy complejo, con varias variables, y es posible reducirlas a un solo indicador, que es el porcentaje de OEE» – Daniel Michalichyn, Jefe de Desarrollo de ST-One

Si el cálculo de OEE se realiza para una sola máquina, el proceso de fórmula es sencillo. Ahora bien, si la intención es calcular el OEE de una línea de producción o de una fábrica, es necesario agregar los OEE individuales de las máquinas o líneas. Esto se puede hacer de diferentes maneras, como por ejemplo por media ponderada, donde la contribución de cada OEE se pondera por el tiempo o cantidad de funcionamiento:

OEE ponderado = ∑ (OEE de cada máquina × peso de la máquina) / ∑ peso de la máquina

Este enfoque es más preciso cuando diferentes máquinas tienen diferentes niveles de importancia o rendimiento. La elección del método de agregación depende de la complejidad del sistema y de la precisión deseada. Además, para grandes volúmenes de datos, la eficiencia resultante del algoritmo de agregación es indispensable, porque métodos como este son computacionalmente más intensivos. Por último, hay que destacar el ahorro de tiempo y la mayor facilidad en la comprensión de los datos que proporciona la agregación.

Ejemplos prácticos de agregación de datos en el contexto de la OEE

Una de las formas de utilizar algoritmos de agregación para calcular el OEE es la agregación de tiempo. Por ejemplo, si la intención es calcular el OEE de una línea de producción a lo largo del día, es posible agregar cada turno u hora. Aquí, cada período tiene un peso basado en la duración del período o en la cantidad producida.

También es posible hacer agregación por equipo. En una fábrica con múltiples líneas de producción, el OEE general puede ser un promedio ponderado de los OEE de diferentes líneas. En este contexto, el peso se basa en el volumen de producción de cada línea.

A continuación se muestra un ejemplo de cómo se aplicaría esto directamente a un cálculo:

- Agregación de datos de disponibilidad

Equipo A: Tiempo de funcionamiento = 400 min, Tiempo programado = 480 min

Equipo A: 400 / 480 = 83,3%

Equipo B: Tiempo de funcionamiento = 350 min, Tiempo programado = 480 min

Equipo B: 350 / 480 = 72,9%

Disponibilidad total = (400+350) / (480+480) = 750 / 960 ≈ 78,1%

- Agregación de datos de rendimiento

Equipo A: Rendimiento = 90%

Equipo B: Rendimiento = 85%

Rendimiento medio = 90+85/2 =87,5%

- Agregación de datos de calidad

Línea de producción A: Calidad = 98%

Línea de producción B: Calidad = 95%

Calidad media = 98+95/2 = 96,5%

- Agregación de OEE

Equipo A: 83.3% * 90% * 98% = 73.47%

Equipo B: 72.9%*85%*95% = 58.86%

OEE Total = (73,47% + 58,86%)/2 = 66,16%

La agregación de datos en el contexto de la OEE es una poderosa herramienta para la gestión de la producción, que permite una visión completa y detallada del rendimiento operativo. Mediante el uso de la agregación de tiempo, es posible identificar variaciones en la eficiencia a lo largo del día, lo que facilita la identificación de cuellos de botella específicos en diferentes turnos. La agregación por equipos permite comparar el rendimiento entre diferentes líneas de producción, destacando qué equipos o procesos necesitan mejora.

Además, la combinación de datos de disponibilidad, rendimiento y calidad en un único indicador de OEE proporciona una métrica consolidada que refleja la eficiencia general de la producción. Este enfoque integrado no solo facilita la toma de decisiones estratégicas, sino que también fomenta una cultura de mejora continua, fomentando la optimización y la excelencia operativa.

Retos en la implementación de la OEE en la industria

Como se indicó anteriormente, la implementación de OEE en la industria implica muchos pasos. Para llevar a cabo este flujo sin problemas, la industria debe prestar atención a algunos puntos:

- Recopilación de datos: La implementación de un sistema que recopile datos de manera precisa y consistente puede ser un desafío, especialmente en operaciones que involucran pasos manuales;

- Cultura: Una metodología centrada en la mejora continua requiere compromiso cultural y aceptación en todos los niveles de la organización;

- Interpretación y acción: Para aprovechar al máximo la medición de la OEE es crucial interpretar los resultados y actuar en consecuencia para mejorar el resultado;

- Revisión continua: Es necesario revisar periódicamente los datos y las estrategias para garantizar que la planta funcione de manera eficiente y productiva;

Además de los puntos presentados, que merecen atención a la hora de calcular el OEE, es necesario relacionarlo con otras métricas. El TEEP (Rendimiento Efectivo Total del Equipo) mide la eficiencia teniendo en cuenta todo el tiempo disponible, incluidos los períodos fuera de las horas programadas. Se calcula multiplicando el OEE por el uso:

TEEP = Utilización de OEE X

Si una fábrica tiene un OEE del 75% y la utilización del tiempo disponible es del 80%, el TEEP sería:

TEEP = 0,75 X 0,80 = 0,60 o 60%

Cuando se habla de métricas de productividad, es necesario establecer sus diferencias. Aunque está relacionado, la OEE se centra en la eficacia de los equipos, mientras que la productividad puede incluir factores como la mano de obra y la eficiencia de los procesos.

Además de los desafíos antes mencionados, la implementación de OEE en la industria se puede potenciar con tecnologías como el Internet de las Cosas (IoT) y la analítica de datos. Estos permiten una recopilación de datos más precisa y en tiempo real, lo que facilita la identificación de patrones y anomalías. La integración del OEE con los sistemas de gestión (ERP) también proporciona una visión holística de la operación, alineando la eficiencia de los equipos con los objetivos estratégicos de la empresa.

Por último, comparar la OEE con los puntos de referencia del sector puede ayudar a identificar oportunidades de mejora y a establecer objetivos realistas y desafiantes. Con estos enfoques complementarios, la industria no solo puede superar los desafíos de la implementación de OEE, sino también lograr mayores niveles de eficiencia y competitividad. Más información sobre ST-One.