El proceso CIP (Cleaning-in-place) se encarga de limpiar los equipos de la industria, sin tener que desmontarlos. En la industria alimentaria, estos sistemas funcionan mediante el uso de medidas de proceso en línea, que se utilizan para controlar la temperatura de limpieza, el flujo y la concentración de detergente en tiempo real. Esto contribuye a la optimización, siendo responsable del ahorro de recursos naturales como el agua y la energía.

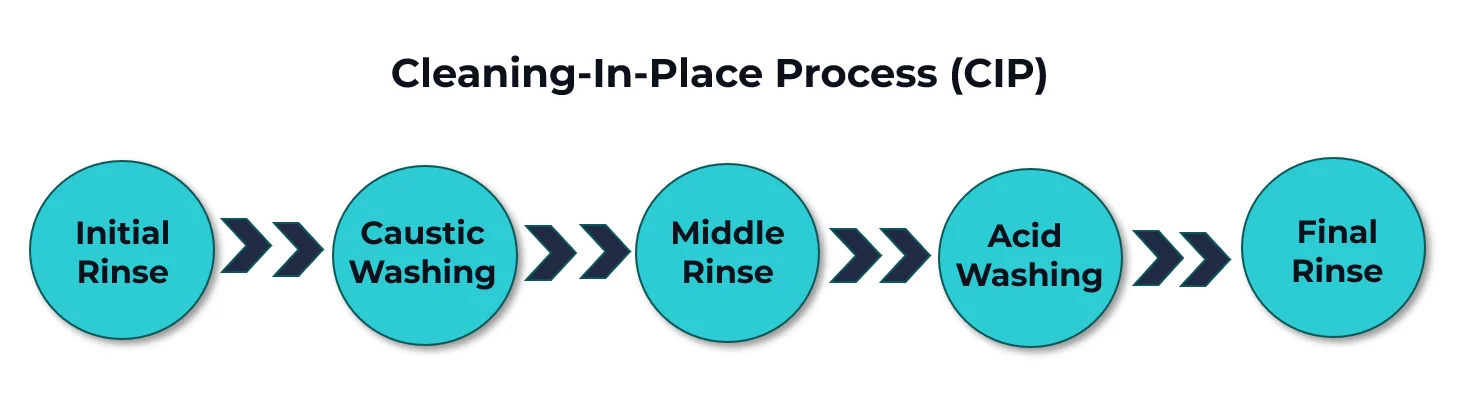

Es obligatorio en sectores como el petróleo y la alimentación, pero sobre todo en aquellos que están muy regulados en cuanto a calidad y seguridad. El CIP se realiza a través de ciclos, y su tiempo varía, de acuerdo con el producto producido en las diferentes líneas. El orden de los pasos puede variar, pero en general, el proceso CIP abarca:

- Un pre-enjuague realizado con agua tratada por ósmosis inversa, realizado en tres repeticiones, de 1 minuto cada una, para eliminar la suciedad más gruesa;

- Lavado cáustico de una media de 30 minutos para disolver los residuos orgánicos e inorgánicos. La solución utiliza productos como sosa cáustica, ácidos fosfórico y nítrico, e hipoclorito de sodio (hipo);

- Enjuague intermedio de 1 minuto , también con agua tratada;

- Lavado con desinfectante , con una duración de hasta 10 minutos. Esta solución utiliza productos como hipoclorito de sodio, alcohol al 70% y ácido peracético (PAA), y mata bacterias y microorganismos resistentes, como Escherichia coli;

Diferentes tipos de CIP

Además del proceso general descrito, el CIP tiene varias variaciones, según su configuración, nivel de automatización y calidad. Algunos ejemplos son:

- CIP de un solo disparo: En este tipo de limpieza, la solución química se usa una sola vez y va directamente al drenaje;

- Recuperación CIP: Los productos de limpieza se almacenan después de su uso, se tratan y se reutilizan en ciclos posteriores;

- Multicanal: Este proceso tiene múltiples canales para limpiar diferentes partes del equipo simultáneamente;

- Sistemas fijos o móviles: los sistemas fijos están integrados en la línea de producción, mientras que los sistemas móviles se pueden adaptar según sea necesario;

- Procesos centralizados y distribuidos: Un sistema CIP centralizado es un único sistema que proporciona soluciones de limpieza para toda la instalación de procesos. Puede proporcionar muchos circuitos diferentes y coordinar un gran número de operaciones desde una sola ubicación. Un sistema distribuido significa que secciones individuales de la planta se pueden limpiar con una unidad local dedicada.

En la industria farmacéutica, el método de limpieza más utilizado es el CIP de una sola pasada. La elección está justificada, ya que este tipo está destinado a limpiar suciedad pesada. Específicamente, esta industria utiliza el proceso de disparo único para limpiar los ingredientes farmacéuticos activos (API), los excipientes, la niebla y los recubrimientos de tabletas de los equipos. La solución de limpieza circula solo una vez a través del sistema y debe desecharse. Esto es particularmente útil cuando los residuos de limpieza no deben entrar en contacto con ningún otro tipo de material.

En la industria química, los sistemas CIP deben estar diseñados para resistir los productos químicos agresivos y las altas temperaturas asociadas con el procesamiento de los mismos. Las soluciones de limpieza deben seleccionarse cuidadosamente para garantizar que no reaccionen con ningún otro ingrediente químico.

Cómo optimizar el proceso CIP

Durante el CIP, algunos aspectos pueden dificultar la eficiencia del proceso, que puede variar según el tipo de industria. En la industria de las bebidas, por ejemplo, puede ser más largo y requerir el uso de más productos químicos. Esto se debe a que bebidas como los refrescos tienen azúcar en su receta, lo que dificulta la limpieza debido a su alta adherencia a las superficies.

El ciclo CIP es muy utilizado precisamente porque está automatizado, pero algunas tareas siguen requiriendo intervención humana. El mantenimiento regular del sistema, la calibración de los sensores y la reposición de productos químicos pueden requerir acciones manuales. La ciencia de datos es una gran aliada en estos casos, al proporcionar información que permite realizar estas tareas de forma planificada y optimizada.

En una línea de producción que utiliza insumos líquidos, el equipo a menudo incluye tuberías y matrices de válvulas complejas. El mapeo y el análisis de los datos de la matriz optimizan el ciclo CIP. La ciencia de datos aplicada a estos equipos también contribuye a otros factores, tales como:

- Tiempo: Tener control del tiempo CIP tiene un impacto positivo al identificar qué procesos están dentro o fuera de los parámetros, y en cuáles necesitan mejora;

- Agua y energía: Estos recursos son esenciales en la industria, y su seguimiento permite reducir su consumo;

- Soluciones de limpieza: El control de la cantidad de productos químicos utilizados supone un ahorro de costes para las empresas, ya que estos pueden ser costosos;

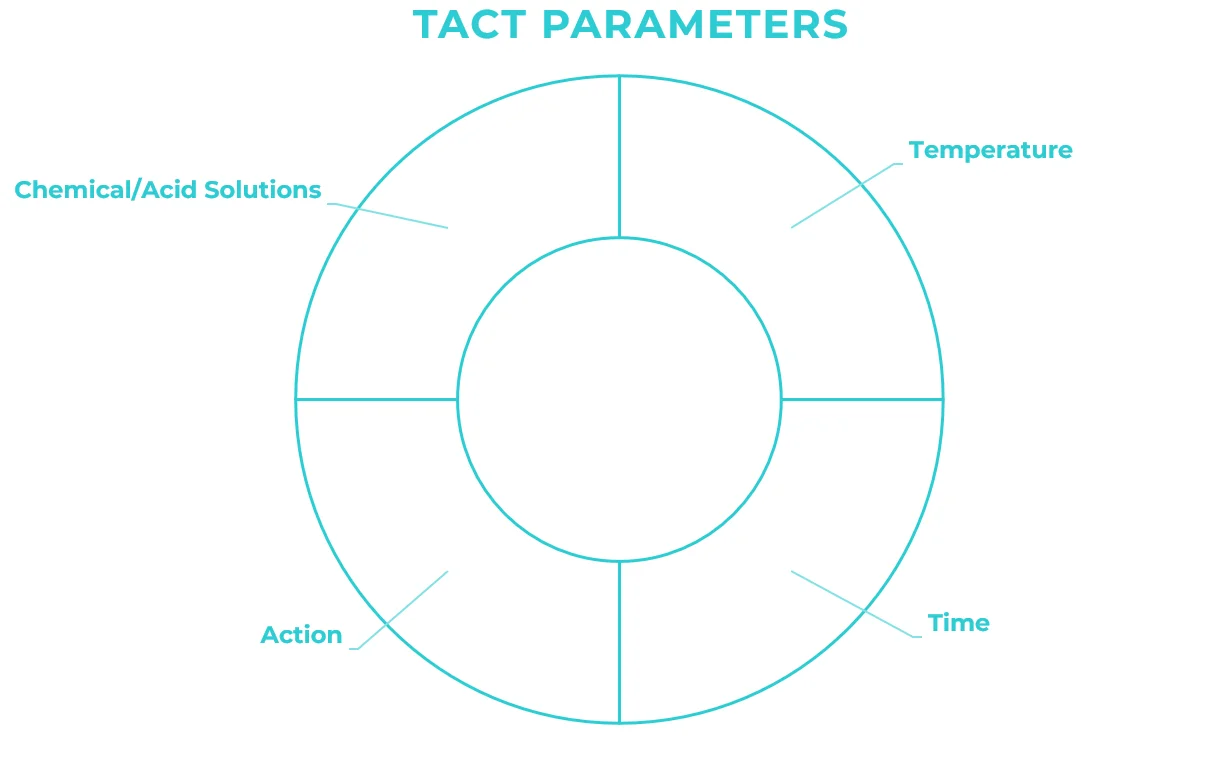

Es importante destacar que los elementos utilizados en el PIC tienen igual importancia y participación en el proceso. La temperatura del producto y el tiempo de contacto con la superficie ayudan a eliminar los residuos más rápidamente. Al igual que la combinación correcta de la solución química/ácida da como resultado una acción más efectiva.

Supervisión del proceso CIP

Los parámetros para inspeccionar el proceso CIP en la industria son muy estrictos e implican varios pasos. Esto se debe a que un CIP mal ejecutado tiene un impacto significativo en varias áreas, incluida la calidad del producto final. En la industria de las bebidas, si las normas de limpieza no se ejecutan correctamente, existe el riesgo de contaminación microbiológica y química de los productos. Esto compromete la seguridad, afecta a la satisfacción del cliente e incluso puede dar lugar a retiradas del mercado.

El Gobierno brasileño supervisa el proceso de CIP a través del Ministerio de Agricultura, Ganadería y Abastecimiento (MAPA). La evaluación de las condiciones sanitarias se realiza a través del análisis videoscópico del sistema y el dimensionamiento de los equipos de acuerdo con las normas nacionales e internacionales. Internamente, las industrias brasileñas auditan la limpieza a través del dimensionamiento correcto de los parámetros TACT, con base en la tipología de los procesos.

Los Estados Unidos también supervisan estos parámetros de seguridad y calidad. Las industrias manufactureras deben cumplir con las estrictas normas de la FDA (Food and Drug Administration), responsable de promover la salud pública a través de la supervisión de alimentos. Dentro del CIP, un ejemplo de ello es el registro definitivo de qué productos de limpieza y desinfectantes se deben utilizar en la industria alimentaria.

A nivel mundial, otras directrices incluyen el EHEDG (Grupo Europeo de Ingeniería y Diseño Higiénico), las Normas Sanitarias 3-A y la ISBT (Sociedad Internacional de Tecnólogos de Bebidas). Proporcionan orientación detallada sobre la gestión, validación y diseño de instalaciones CIP para garantizar que los elementos validados cumplan con los requisitos sanitarios.

La analítica de datos como parte del futuro de CIP

De acuerdo con una encuesta publicada por Transparency Market Research (2019), se proyecta que el proceso CIP tenga un crecimiento anual de 15.7%. Esto sugiere que con esta inversión por parte de la industria, las fábricas que no hacen uso de CIP pueden estar en desventaja competitiva.

La justificación de este crecimiento es el interés de la industria por las estrategias sostenibles, que priorizan la eficiencia y una mejor relación con el medio ambiente. Como resultado, las industrias que apuntan a prácticas ecológicas también están invirtiendo en la implementación de procesos CIP que reducen el uso de agua y energía. Además, la creciente preocupación por los problemas de salud, como la intoxicación alimentaria y la contaminación cruzada, ha alentado a la industria alimentaria a invertir más en CIP.

La integración del proceso CIP con tecnologías como la ciencia de datos también está revolucionando la industria. Para ello, es posible cruzar variables como el tiempo y la velocidad, para identificar problemas de conductividad o mantenimiento de equipos. La recopilación y el análisis de datos ayudan a garantizar un flujo fluido de las operaciones, un menor trabajo manual y una mayor coherencia durante el ciclo de CIP.

Otra tendencia es el uso de sensores de transición innovadores, que determinan cuándo termina una fase del ciclo y cuándo debe comenzar la siguiente. Además, la industria busca cada vez más satisfacer las nuevas demandas del mercado, y para ello busca desarrollar nuevos productos y recetas. Para mantener este ritmo, también se actualizan los procesos, incluida la limpieza, que es cada vez más moderna y eficiente. Más información sobre ST-One.

Echa un vistazo al proceso CIP en una industria digitalizada: